L'industrie automobile française au cœur du virage tout électrique

Véritable référence internationale en termes de production automobile, la France est reconnue pour son savoir-faire industriel. Une réputation acquise via le succès des grands groupes automobiles, mais également grâce à un tissu d'acteurs spécialisés dans la production de pièces mécaniques.

Un succès qui s'inscrit dans la durée grâce à la relative stabilité des technologies autour de l'architecture des véhicules thermiques depuis les années 50. Une boîte de vitesses et un moteur thermique, le tout dans une enveloppe qui n’a cessé de suivre les modes au cours des époques.

Mais cette recette, qui a fait la gloire de l’industrie automobile française semble arriver à un tournant, exit le moteur thermique et place au bloc électrique et à son module de stockage d’énergie. Cette évolution peut paraître accessoire car l’aspect extérieur des véhicules change peu, mais c’est tout le tissu industriel automobile français qui va devoir se réinventer.

Le tissu industriel automobile en France

Avec plus de 2 millions de véhicules produits sur le sol français en 2019 et plus de 60 milliards d’euros de chiffre d’affaires, le secteur automobile français est pourtant en souffrance. Passant de la deuxième à la cinquième place des pays producteurs européens, la production ne cesse de baisser.

Selon l’INSEE, Les constructeurs automobiles sont responsables de la conception et de la fabrication de 97% de leur production totale. Cette proportion est élevée en raison du rôle important joué par les constructeurs dans l'industrie automobile, où ils sont chargés de concevoir et de produire directement les véhicules.

En revanche, les équipementiers produisent davantage en tant que sous-traitants, en suivant les spécifications fournies par le client, ce qui représente 12% de leur production. En tout, le secteur automobile compte 2,2 millions d’emplois induits, ce qui représente 8% de la population active en France.

Plan de transition de la mobilité électrique et impact sur l’architecture des véhicules

Les politiques de l'État français jouent un rôle prépondérant dans la santé du secteur automobile. Taxation des carburants ou encore passage de certaines catégories de véhicules en catégories utilitaires sont autant de mesures qui dopent ou ralentissent les ventes de véhicules neufs.

C’est encore plus vrai pour les véhicules électriques. En effet depuis 2015, les particuliers qui souhaitent acquérir un véhicule électrique bénéficient d’aides importantes. Politique qui vise à compenser le prix plus élevé des modèles électriques par rapport aux thermiques.

En plus de ces incitations envers les particuliers, le cadre législatif évolue également pour les entreprises et les collectivités. Les lois Grenelle 1 et 2 en 2010 et 2012 posent un cadre pour le déploiement du réseau de bornes de recharge. On peut également citer les quotas imposés dans les flottes de véhicules des entreprises qui devront représenter 37% d’ici 2026. Les véhicules électriques ne sont plus une “option” écologique mais bien une alternative à considérer par tous, poussée par une politique d’état.

Les incitations se font également au niveau de l’Europe, avec une mesure qui risque de tout changer pour les constructeurs automobiles. À partir de 2035, les constructeurs auront l’obligation de proposer une gamme de véhicules neufs 100% électriques et ce pour tous les modèles vendus sur le sol européen.

Pour comprendre l’impact de cette décision, il faut se pencher quelques instants sur l’architecture d’un véhicule électrique et le comparer avec un véhicule thermique. Un véhicule électrique comporte en moyenne 30% de pièces en moins qu’un modèle thermique. En comparaison, un moteur thermique comporte généralement autour de 2000 pièces, contre une vingtaine pour son homologue électrique.

En tout, ce sont près de 275 000 emplois qui sont menacés d’ici 2040 selon l'Association européenne des fournisseurs automobiles (CLEPA). Chiffre qui prend en compte les nouveaux métiers autour de la voiture électrique, notamment autour des batteries et des logiciels.

Les industriels traditionnels sous tension

Afin de produire des millions de véhicules électriques comme le prévoit la montée en puissance de cette technologie, de gros investissements sont nécessaires, notamment plus de 1200 milliards de dollars d’ici 2030. Les dépenses des plus gros acteurs de l’automobile sont ainsi les suivantes :

- Volkswagen : 100 milliards de dollars

- Toyota : 70 milliards de dollars

- Ford : 50 milliards de dollars

- Mercedes-Benz : 47 milliards de dollars

- BMW : 35 milliards de dollars

- General Motors : 35 milliards de dollars

La raison de ce coût réside dans le développement et la production de batteries. L’enjeu étant à la fois de créer des “gigafactories” de batteries et d’assurer l’approvisionnement des matières premières telles que le lithium, le cobalt et le graphite.

Ces deux facteurs posent cependant des problèmes environnementaux et sociétaux. En effet, les matières premières nécessaires à la production des batteries sont des minéraux de conflit. Ces éléments s’épuisent et donnent lieu à des conflits armés pour leur extraction comme en République démocratique du Congo.

D’autre part, si les batteries continuent d’être exportées depuis la Corée et la Chine, où l’électricité provient de centrales à charbon, un véhicule électrique devra rouler jusqu’à 70 000 km pour compenser l’empreinte carbone nécessaire à sa fabrication par rapport à celle du véhicule thermique. L’enjeu sera également de penser dans cette phase de développement au recyclage notamment avec le lithium qui n’est aujourd’hui pas recyclable.

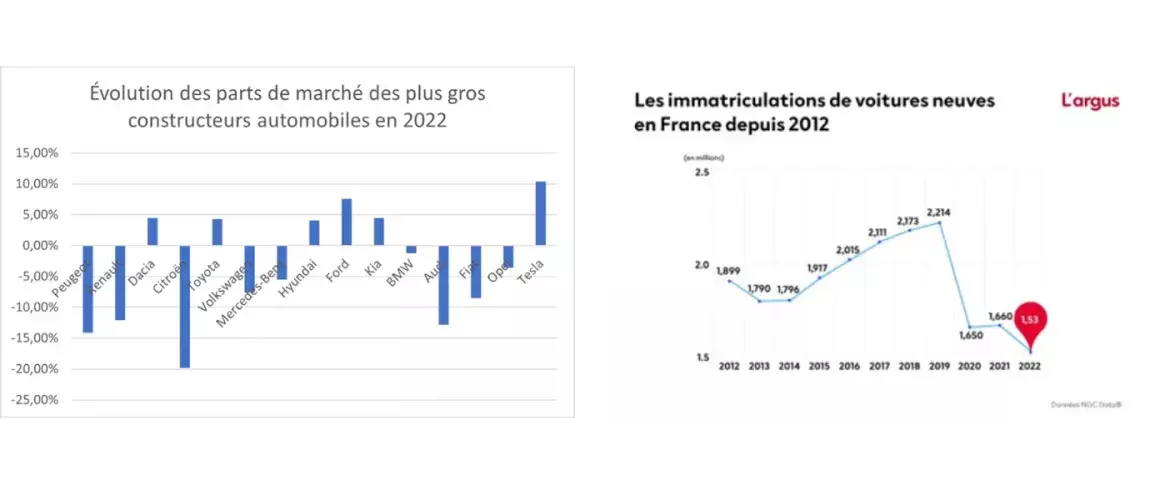

À cela s’ajoutent les tendances du marché qui sont à la baisse en termes de volumes de ventes de voitures neuves. En 2022, le marché français a vendu 680 000 voitures de moins par rapport aux années précédentes soit l’équivalent de 3 mois d’activité de production. Les raisons sont essentiellement la crise du Covid-19 ainsi que la guerre en Ukraine qui ont causé des pénuries de composants et de matières premières, des délais de livraison allongés, des augmentations des prix ou le changement de mode de vie des usagers de la route.

Les changements de consommation se traduisent ainsi par le développement du leasing à hauteur de 47% des usagers, préférant “l’usage à la possession” et l’utilisation des transports plus verts dont la pratique du vélo qui a bondi de 33%. D’autre part, l’autonomie des batteries, l’instabilité des réglementations environnementales et la baisse du pouvoir d’achat des français soulèvent également des réticences à l’achat de véhicules neufs.

Malgré cette baisse significative, les électriques performent tout de même avec une progression de 25% alors que le diesel subit une chute de 32% et l’hybride de 10%. La situation industrielle tend à revenir à l’équilibre en 2023, ce qui sera propice à la relance de la production et de la consommation.

La tendance est cependant à l’achat de véhicules lourds et plus énergivores tels que les SUV représentant 45% des ventes. Ceci montre alors que l’enjeu du développement tout électrique réside également dans la redéfinition de l’usage de la voiture. Il ne suffit pas de développer l’électrique comme le thermique ou le diesel ont pu être développés précédemment. Il ne faut plus miser uniquement sur le volet technologique mais également repenser les usages et activer les leviers de sobriété : amélioration du remplissage des voitures, diminution du poids, baisse de la vitesse...

Vite enclencher la seconde vitesse

Alors que dans les autres pays, la transition est déjà bien entamée, la France commence enfin à se faire une place dans cette course à l’innovation. Après de gros projets aux Etats-Unis comme la Tesla Giga Nevada opérationnelle dès 2017, puis Shanghai en 2019 et enfin Berlin en 2022, l’exploitation de mines de lithium se développe en France et 38 projets ont vu le jour sur le continent européen pour relocaliser la production de batteries.

Ceci correspond notamment à la volonté de l’Europe d’être en capacité de fournir 25% de la production mondiale de batteries d’ici 2030, soit une capacité totale de production estimée à 1000 GWh répartie en une vingtaine d'usines à travers toute l’Europe.

En France, la première gigafactory a démarré sa production début 2023 à Douvrin dans les Hauts de France. Au total, 4 gigafactories sont en projet dans cette région pour un investissement total estimé aux environs des 10 milliards d’euros et permettant de créer 6500 emplois directs d’ici 2030.

En parallèle de ces gros projets, le plan France 2030, s’inscrivant dans la continuité du plan France Relance, prévoit un budget de 300 millions d’euros afin de “soutenir à la diversification des sous-traitants de la filière”. À travers ces fonds de modernisation, l’Etat soutient environ 220 projets de diversification vers une mobilité décarbonée (mobilité électrique, hydrogène, matériaux innovants, …), plus d’une centaine de projets concernant une diversification vers d’autres pièces et technologies et enfin une soixantaine de projets autour des nouveaux marchés porteurs hors automobiles (vélos, trains, …).

En conclusion, avec l’arrivée du tout électrique, les modes de production mais également les modes de consommation doivent être revus, ceci entraînant des conséquences sociales majeures. La voiture électrique coûtant plus cher, certaines classes sociales ne pourront plus se permettre l’achat de véhicule neuf personnel. D’autre part, la production de batteries nécessite 60% moins de main-d’œuvre qu’un moteur diesel. Si des gigafactories sont en cours de développement partout en Europe et ouvrent de l’emploi, les sous-traitants devront accuser des pertes d’emplois pouvant amener à faire éclater des conflits sociaux. Le virage vers le tout électrique est donc une opportunité pour l’industrie française, mais des politiques d’accompagnement devront être nécessaires pour remédier aux problèmes qu’il soulève.

Le sujet vous intéresse ? Nos experts vous répondent

Les nouvelles technologies façonnent l’industrie du futur en une industrie plus agile, plus connectée et plus respectueuse de l’environnement. Notre offre s’appuie sur des consultants expérimentés qui vous accompagnent sur vos problématiques industrielles quelque soit le secteur d’activité pour mettre en place un SI robuste, transparent et modulable.